电机定子采用激光自动化焊锡机进行焊接,是电机制造领域高精度、高一致性生产的关键技术方案,其优势集中体现在焊接质量稳定性、自动化适配性、定子性能提升三个核心维度,具体如下:

焊点质量高,保障定子长期可靠性

低热损伤,保护绝缘结构:电机定子的绕组、绝缘漆包线和铁芯绝缘层对温度极其敏感,传统烙铁或波峰焊的大面积加热易导致绝缘层碳化、漆包线脱漆。激光焊锡的能量高度集中,热影响区(HAZ)可控制在微米级,仅作用于焊点局部,不会损伤周边绝缘部件,避免定子短路风险。

焊点一致性强,无虚焊假焊:自动化系统搭配 CCD 视觉定位 + 精密运动平台,可精准控制激光功率、加热时间、送丝速度的协同匹配,批量生产时焊点的浸润性、饱满度、导通电阻波动极小。相比人工焊接,完全消除人为操作误差导致的虚焊、漏焊问题,保障定子绕组与引出线的导通稳定性。

焊点结构致密,抗振动冲击:激光熔化锡液后冷却速度快,形成的焊点晶粒细小、结构致密,结合强度高。对于汽车电机、工业伺服电机等需承受高频振动的场景,激光焊锡焊点不易脱落,大幅提升电机的使用寿命。

适配定子复杂结构,实现精密焊接

可焊微小焊点,适配小型化定子:新能源汽车、消费电子用微型电机的定子绕组线径可细至 0.05–0.2mm,焊盘间距极小。激光光斑直径可调节至50–200μm,能精准作用于微小焊点,完成漆包线与端子、绕组与汇流排的焊接,满足定子小型化、高密度的设计需求。

适配多角度焊接,无操作盲区:自动化激光焊锡机可搭配多轴机械臂或旋转工作台,实现定子不同方位焊点的 360° 焊接。对于定子铁芯槽内的隐蔽焊点,可通过调整激光入射角度完成焊接,解决传统焊接方式 “够不着” 的问题。

自动化程度高,提升生产效率与良率

全流程自动化,降低人工成本:激光自动化焊锡机可集成上料、定位、焊接、检测、下料的全流程产线,无需人工干预。针对定子批量生产场景,单台设备的焊接效率可达0.5–2 秒 / 焊点,远高于人工焊接速度,且能 24 小时连续作业。

在线检测闭环控制,实时剔除不良品:系统可搭配视觉检测模块,焊接后实时采集焊点图像,通过算法判定焊点是否存在泛白、虚焊、锡珠等缺陷,不合格品自动剔除,实现焊接 - 检测一体化,大幅提升定子出厂良率。

参数可追溯,满足质量管控要求:自动化系统可记录每一个定子的焊接参数(激光功率、时间、送丝量),便于后续质量追溯,符合汽车电子、工业电机等领域的严格质控标准。

绿色环保,符合现代制造要求

激光焊锡无需使用大量助焊剂,搭配氮气保护可进一步减少氧化,焊后残留少,无需额外清洗工序,降低废水、废气排放。

相比传统焊接的高噪音、高粉尘,激光自动化焊锡机运行噪音低、无粉尘污染,改善车间生产环境。

其他优势

对于新能源汽车驱动电机、高精度伺服电机等高端定子产品,激光自动化焊锡的低阻抗焊点可减少电流传输损耗,间接提升电机的能效;同时,无损伤焊接能保障定子绝缘性能,让电机可适应更高的工作电压和转速。

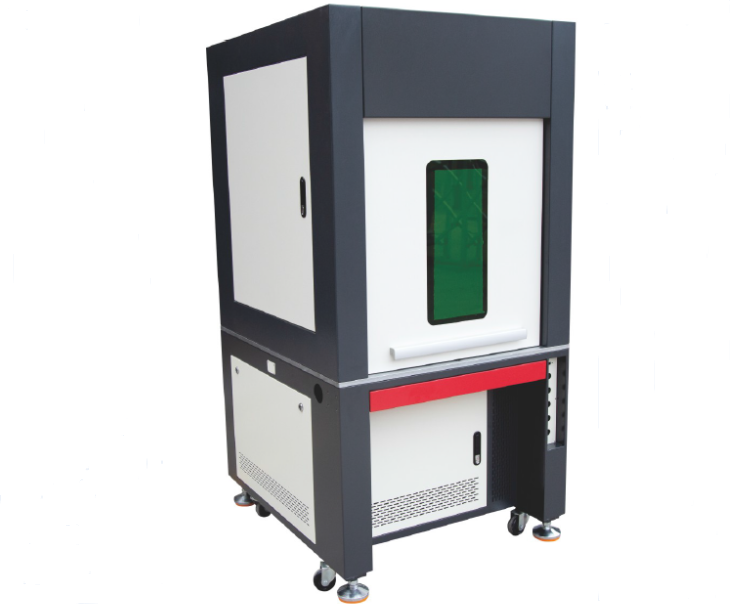

喻科光电设备激光焊锡设备的优势

1、标准双工位,效率高,维护简单;

2、专业焊锡软件操作简单,功能强大,大大降低了企业的生产成本;

3、CCD视觉定位、温度监控系统、焊前焊后检测等先进技术,以及成熟的焊锡工艺和设备集成能力,产品超出客户预期;

4、微小激光束可替代传统电弧,微小区域可进行精细焊锡,最小焊点可达0.2毫米;

5、丰富的电机行业应用案例,支持定制服务,提供有效的激光焊锡解决方案,设备完全满足高标准裂解实验。