激光自动焊锡机是电子制造领域高精度、高一致性、高可靠性的焊接装备,依托激光的定向高能量特性,搭配自动化送丝、定位、检测系统,可适配微小型元器件、高密度电路板、柔性线路等多种电子工艺场景,核心优势是低热影响、精准可控、易集成自动化产线。以下从核心工艺特点、典型应用场景、工艺控制要点及优势对比展开说明:

一、 核心工艺特点

非接触式局部加热激光束聚焦光斑直径可小至 0.05–0.5 mm,能量集中于焊接区域,热影响区(HAZ)<0.3 mm,不会对周边热敏元器件(如传感器、芯片、电容)和绝缘材料造成损伤,尤其适合超薄、超小间距的电子部件焊接。

自动化闭环控制集成视觉定位系统(精度 ±2 μm)、送丝控制系统(速度 0.1–5 mm/s 可调)、温度反馈模块(实时监测焊点温度),可实现点焊、拖焊、环形焊等多种焊道轨迹,焊点一致性达 99.9% 以上。

适配多种焊锡材料支持锡丝(含铅 / 无铅,直径 0.3–1.0 mm)、锡膏预涂等焊料形式,可焊接铜、锡、银、镍等多种电子常用金属,适配异种金属连接(如铜端子与镀锡铜线)。

二、 电子领域典型工艺应用场景

高密度 PCB 板焊接

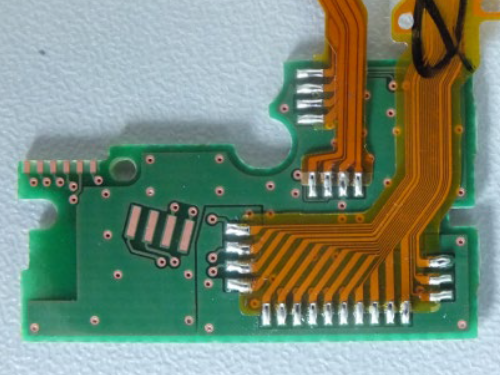

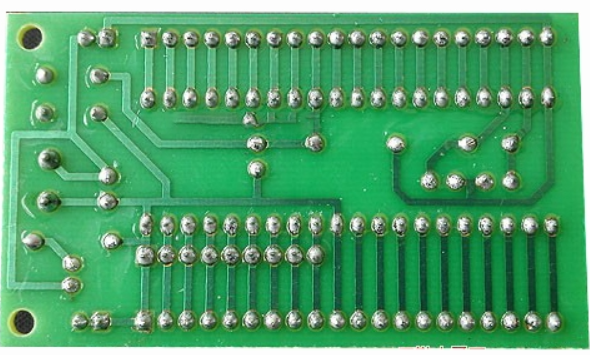

应用对象:0201/01005 超小型贴片元件引脚、BGA 返修焊盘、FPC 与 PCB 邦定焊、细间距 QFP/QFN 器件焊接。

工艺优势:激光可精准作用于引脚与焊盘接触面,避免相邻引脚短路;温度闭环控制防止 PCB 翘曲、焊盘脱落,适配 5G 基站板、汽车电子控制板等高密度产品。

工艺参数参考:激光功率 50–200 W(脉冲式),送丝速度 0.5–2 mm/s,离焦量 ±0.5 mm。

线束端子焊接

应用对象:消费电子线束端子(如 Type-C 接口端子、电池极耳端子)、工业控制线束端子、航空插件端子。

工艺优势:替代传统烙铁焊,焊点强度高、接触电阻低(<1 μΩ);自动化送丝 + 旋转焊接可实现端子周向均匀焊,无虚焊、假焊;适配端子厚度 0.1–0.5 mm 的超薄件。

关键控制:端子定位精度 ±0.01 mm,焊接时采用氩气保护(流量 5–10 L/min),防止焊点氧化。

柔性电子与微模组焊接

应用对象:柔性屏 FPC 焊点、穿戴设备传感器电极、医疗电子微电机引线、锂电池保护板焊点。

工艺优势:低热输入避免柔性基材(如 PI 膜)热变形;激光点焊可实现微小区域(如 0.1 mm²)的精准连接,适配穿戴设备的轻量化、微型化需求。

特殊要求:采用脉冲激光,脉冲宽度 1–10 ms,避免持续加热导致柔性材料碳化。

半导体封装与光电子器件焊接

应用对象:LED 引脚焊、光模块 TOSA/ROSA 组件焊接、半导体芯片引脚键合、功率器件(IGBT)端子焊。

工艺优势:激光能量可调范围宽,可匹配不同封装材料(陶瓷、塑料、金属);无接触焊接避免器件受力损伤,焊点密封性好,满足光电子器件的高可靠性要求。

三、 关键工艺控制要点

焊前处理

焊接表面需去除氧化层、油污,可采用等离子清洗或酒精擦拭,避免氧化膜导致的未熔合、气孔缺陷。

对于镀锡端子 / 引脚,需控制镀层厚度(建议 0.5–2 μm),过厚易导致焊点脆性增加。

核心参数优化

| 参数类型 | 典型范围 | 优化原则 |

|---|---|---|

| 激光功率 | 50–500 W(连续 / 脉冲) | 薄件(<0.2 mm)用低功率脉冲;厚件(>0.5 mm)用高功率连续激光 |

| 送丝速度 | 0.1–5 mm/s | 与激光功率匹配,速度过快易导致焊丝未熔化,过慢易形成锡球 |

| 离焦量 | -1 mm 至 +1 mm | 负离焦(激光焦点在工件下方)提高能量密度,适合厚件;正离焦适合薄件 |

| 保护气体 | 氮气 / 氩气(纯度>99.9%) | 流量 5–20 L/min,防止焊点氧化,提升焊点光泽度 |

焊后检测

外观检测:通过 AOI 视觉系统检测焊点是否存在锡球、桥连、虚焊、裂纹。

性能检测:拉力测试(焊点拉脱力≥行业标准)、电气测试(接触电阻、导通性)、金相分析(熔深、界面结合状态)。

四、 与传统焊锡工艺的优势对比

| 工艺类型 | 激光自动焊锡机 | 传统烙铁焊 | 波峰焊 |

|---|---|---|---|

| 热影响区 | 极小(<0.3 mm) | 较大(易损伤周边元件) | 大(PCB 易翘曲) |

| 定位精度 | ±2 μm(视觉引导) | 依赖人工,精度低 | 适合批量,精度差 |

| 一致性 | 99.9% 以上 | 不稳定,受人工影响大 | 中等,适合标准化产品 |

| 适配场景 | 微小、精密、柔性电子 | 简单焊点、小批量维修 | 常规 PCB 板批量焊接 |