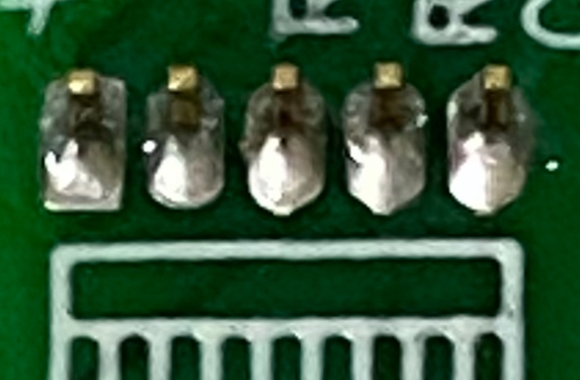

在激光锡焊过程中,焊点泛白是一种常见的外观缺陷,本质是焊点表面氧化、锡合金结晶异常或助焊剂残留分解不充分导致的色泽异常,而非焊点内部结构失效,但会影响焊点美观性和后续检测一致性。以下是具体原因分析及对应的避免措施:

一、 焊点泛白的核心原因

保护性气氛不足,焊点表面氧化激光焊接时局部温度骤升,若焊接区域没有充足的惰性气体(氮气、氩气)保护,熔融的锡液会与空气中的氧气快速反应,生成SnO₂等白色氧化层,覆盖在焊点表面形成泛白。这种情况在开放式焊接环境或惰性气体流量不足、喷嘴位置偏移时尤为明显。

激光能量参数不匹配,结晶过程异常

能量过高 + 加热时间过长:激光功率过大或作用时间久,会导致锡液过热、沸腾,锡合金中的低沸点成分挥发,同时加速氧化;且高温下锡液冷却结晶速度变慢,晶粒粗大,表面反光不均匀,呈现 “白蒙蒙” 的质感。

能量过低 + 加热不充分:锡丝熔化不完全,助焊剂无法充分活化、挥发,残留的固态助焊剂或未熔锡颗粒会让焊点表面呈现白色斑点。

助焊剂选型或使用不当

若使用的锡丝助焊剂固含量过高、活性不足,焊接时助焊剂无法完全分解挥发,残留的白色固态残渣会附着在焊点表面。

助焊剂润湿性差,无法有效铺展和保护锡液表面,也会加剧氧化泛白。

送丝与激光协同性差送丝速度过快或锡丝与激光焦点的相对位置偏差,会导致锡丝未被激光充分加热就接触焊盘,锡液冷却速度不均,形成亚稳态结晶,外观表现为局部泛白。

二、 针对性避免措施

优化保护性气氛配置

强制充入惰性气体:采用氮气保护(纯度≥99.99%),通过环形喷嘴将氮气精准吹向焊点区域,气体流量控制在 5–15L/min(根据焊点大小调整),确保焊接全程锡液表面被氮气覆盖。

调整喷嘴位置:喷嘴距离焊点的高度控制在 5–10mm,避免距离过远导致氮气扩散,或过近阻碍锡丝输送。

对密闭性要求高的精密焊点,可采用真空焊接腔室或局部密封罩,彻底隔绝空气。

精准匹配激光与运动参数

降低峰值功率,缩短加热时间:采用 “低功率 + 短脉宽” 的激光参数组合,例如将激光功率降低 10%–20%,加热时间控制在 50–200ms(根据线径和焊盘大小调整),避免锡液过热沸腾。

采用预热 - 焊接 - 保温三段式加热:先以低功率预热焊盘和线束,再提升功率熔化锡丝,最后用低功率保温 10–30ms,让焊点缓慢结晶,减少晶粒粗大导致的泛白。

校准激光焦点位置:确保激光焦点落在焊盘与锡丝的接触点,避免焦点偏移导致局部加热不均。

选择合适的锡丝与助焊剂

优先选用 免清洗型活性助焊剂锡丝(助焊剂固含量 2%–3%),助焊剂活性适中,既能有效去除氧化层,又不会残留过多残渣。

避免使用高固含量(>5%)或过期的锡丝,过期锡丝的助焊剂会失效,无法发挥保护作用。

优化送丝与运动协同控制

调整送丝速度与激光功率的匹配关系,确保锡丝熔化速度与送丝速度同步,例如线径 0.3mm 的锡丝,送丝速度控制在 5–10mm/s,避免锡丝堆积或未熔。

搭配CCD 视觉定位系统,实时校准锡丝与焊点的相对位置,保证锡丝精准送至激光加热区域。

三、 原因及补救措施

白色焊点主要由以下原因造成:

1.使用的焊料不是无铅焊料。如果焊料中的铅含量过高,光泽度会非常低。

2.焊剂中的松香结晶后,无色透明体变成白色粉末。如果清洗不干净,白色残留物可能是溶剂挥发后松香形成的结晶粉末。这不会影响板的性能。

3.松香与焊剂中的其他成分反应后产生的白色物质。

4.焊剂和金属反应生成的有机金属盐和无机金属盐取决于氧化反应的程度。如果氧化程度太高,会影响电路板的性能。

5.焊锡温度过高、焊锡时间过长、焊锡环境湿度过高、电路板设计等因素也会对焊点的颜色产生一定的影响。

若焊点已出现轻微泛白,可采用低温重熔法:以原功率的 50%–60% 激光功率,对泛白焊点再次短时间加热(20–50ms),同时加强氮气保护,让焊点表面氧化层重新熔化并被助焊剂还原,改善外观。