在现代工业制造体系中,焊接技术作为材料连接的核心工艺,其选择直接决定产品的性能、可靠性及生产效率。激光锡焊与电焊作为两种主流焊接方式,在电子制造、机械加工、航空航天等领域发挥着关键作用。尽管二者均以热能实现金属连接,但从原理机制到工艺特性均存在显著差异。本文将从技术原理、设备构成、材料应用、工艺控制及行业实践等维度,系统剖析两种焊接技术的本质区别,为制造业的工艺选型提供专业参考。

一、焊接原理:能量传导机制的根本性差异

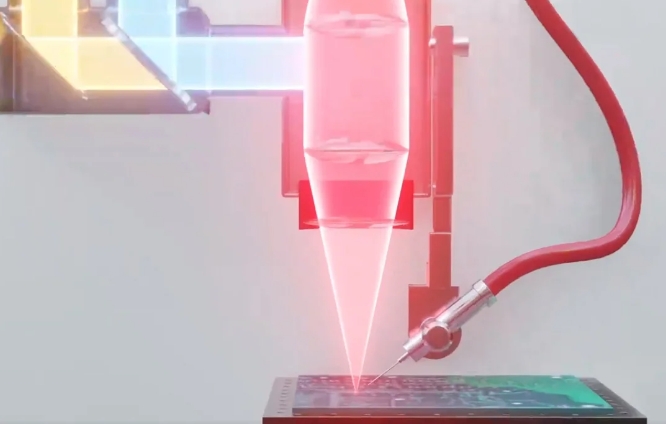

(1)激光锡焊:光子能量的高效转换

激光锡焊基于受激辐射光放大原理,通过激光器产生高能量密度的激光束(功率密度可达10⁶ ~10¹² W/cm²)。光束经光学系统聚焦后,能量在焊点微小区域内迅速转化为热能,使锡基焊料(熔点通常在183~260℃)瞬间熔化。这一过程具有非接触式、高能量集中度的特性,热影响区(HAZ)直径可控制在0.1~0.3mm,有效避免对周边热敏感元件的损伤。例如,在手机摄像头模组的0.2mm间距焊点焊接中,激光锡焊可将热影响控制在焊盘边缘0.15mm范围内,确保芯片等元件的性能稳定。

(2)电焊:电弧放电的热能传递

电焊(电弧焊)的核心原理是焦耳定律,利用电焊机输出的高电流(50~300A)在焊条(或焊丝)与焊件间形成电弧。电弧等离子体温度高达6000~7000K,通过热传导和辐射加热方式,同时熔化填充金属与焊件表面。与激光锡焊不同,电弧的扩散性导致热影响区较大(直径可达2~5mm),且焊接过程受电弧稳定性、电极损耗等因素影响显著。在钢结构焊接中,电焊产生的高温会使焊缝周边金属发生金相组织变化,需通过焊后热处理消除应力。

二、设备构成:精密化与通用性的分野

(1)激光锡焊系统:多模块协同的精密装置

激光锡焊设备由六大核心子系统构成:

1. 激光器:半导体或光纤激光器(功率60~200W),能量稳定度<3‰,决定焊接能量输出;

2. 光束传输模块:采用光纤或振镜扫描系统,实现激光束的长距离传输与微米级聚焦(光斑直径最小0.05mm);

3. 运动控制系统:基于大理石龙门架构和伺服电机,定位精度达±0.15μm,支持五轴联动;

4. 视觉检测系统:500万像素工业相机结合图像处理算法,实时监测焊点形态;

5. 供料系统:精密振动盘分拣0.15~1.5mm锡球,真空吸嘴拾取精度±0.002mm;

6. 智能控制系统:集成PLC与工业计算机,支持焊接参数的动态调整与工艺数据追溯。

(2)电焊设备:模块化配置的通用工具

电焊设备以电源-电极-工件回路为核心,主要组件包括:

焊接电源:逆变式焊机输出电流调节范围5~300A,支持直流/交流焊接模式;

焊接电极:焊条电弧焊使用药皮焊条(直径2.0~4.0mm),气体保护焊采用实芯/药芯焊丝;

辅助装置:焊枪(或焊钳)、地线夹、气体流量计(气体保护焊时使用);

控制系统:旋钮式或数字界面调节焊接电流、电压及气体流量,部分高端机型具备波形控制功能。

三、焊接材料:成分特性与应用适配性

(1)激光锡焊材料:低熔点合金的精密应用

激光锡焊主要使用锡基合金焊料,典型成分包括:

共晶锡铅焊料(Sn63Pb37):熔点183℃,润湿性优异,但因含铅逐渐被淘汰;

无铅焊料(SAC305):由96.5%锡、3.0%银、0.5%铜组成,熔点217℃,符合RoHS标准;

低温焊料(SnBi系列):熔点<138℃,适用于热敏元件焊接,但机械强度较低。

此外,助焊剂(松香基或有机酸基)的涂覆厚度(5~20μm)和均匀性对焊接质量起关键作用,需通过喷雾或印刷工艺精确控制。

(2)电焊材料:多元合金体系的广泛适配

电焊材料根据母材类型分为:

碳钢焊条:如E4303(酸性焊条)、E5015(碱性焊条),适用于普通结构钢焊接;

不锈钢焊条:A102(304不锈钢)、A302(异种钢焊接),含铬镍合金提高耐蚀性;

特种合金焊材:镍基合金焊条用于高温环境,铝及铝合金焊丝需配合氩气保护焊接。

在埋弧焊、气体保护焊等工艺中,还需使用焊剂(埋弧焊)或保护气体(CO₂、Ar),防止熔池氧化并改善焊缝成型。

四、焊接工艺:精度控制与操作难度的权衡

(1)激光锡焊工艺:参数化与自动化的结合

激光锡焊的核心工艺参数包括:

激光功率:60~150W,决定焊料熔化速度;

脉冲宽度:0.2~1.5ms,控制热输入量;

焊接速度:5~50mm/s,影响焊点形态;

聚焦偏移量:±0.1mm,确保能量精准作用于焊点。

通过编程预设参数,设备可实现全自动焊接。例如,在微型步进电机的0.25mm间距引脚焊接中,激光锡焊的一次良率可达99.6%,显著高于人工电焊的75%。

(2)电焊工艺:经验导向的动态调节

电焊工艺依赖焊工的操作技能,需实时调整:

焊接电流:根据焊件厚度(0.5~50mm)调节,范围50~300A;

电弧长度:保持焊条端部与熔池间距稳定(2~5mm);

运条方式:直线、锯齿形、月牙形等手法控制焊缝成型;

焊接位置:平焊、立焊、仰焊等姿势需匹配不同参数。

以管道焊接为例,手工电弧焊的焊接速度约8~15cm/min,而激光锡焊在类似场景下效率可提升3 5倍。

五、应用场景:技术特性驱动的领域分化

(1)激光锡焊的核心应用领域

电子制造:手机芯片倒装焊、BGA封装、MEMS传感器焊接,满足0.15mm焊盘间距的高精度需求;

医疗设备:植入式器械(心脏起搏器)、精密医疗传感器的焊接,确保热影响<0.2mm²;

航空航天:卫星电路板、惯性导航系统的焊接,实现99.99%的焊接可靠性。

(2)电焊的主流应用场景

建筑工程:钢结构桥梁、高层建筑框架焊接,单道焊缝长度可达数米;

机械制造:汽车底盘、重型机械部件焊接,承受高应力负载;

能源行业:石油管道、压力容器焊接,需通过X射线探伤检测内部缺陷。

六、喻科光电激光锡焊设备:精密焊接的技术标杆

喻科的激光锡球焊标准机,凭借全自主研发的核心技术,在精密焊接领域形成显著优势:

硬件性能:最小焊盘0.15mm,定位精度±0.15μm,焊接速度3球/秒;

技术创新:自研喷锡球机构可喷射0.15mm锡球,激光能量稳定度达3‰;

行业适配:已成功应用于3C电子、军工医疗等领域,助力客户良率提升15~20%。

其设备通过多系统协同控制,可实现从焊前预热、焊接到焊后检测的全流程自动化,显著降低人工干预带来的质量波动。

七、结语:技术选型的核心考量要素

激光锡焊与电焊在原理、设备、工艺等方面的差异,决定了其适用场景的分化。选择焊接技术时,需综合评估以下因素:

1. 精度需求:<0.5mm间距的精密焊接首选激光锡焊;

2. 生产效率:大批量自动化生产推荐激光锡焊,小批量定制电焊更具灵活性;

3. 材料特性:热敏感材料、异种金属焊接优先激光锡焊;

4. 成本预算:激光锡焊设备投入较高,但长期来看可降低返工成本。