电路板排线(如 FFC 柔性扁平排线、FPC 排线)生产中,激光锡焊设备的核心价值是解决传统焊接 “焊点一致性差、排线易损伤、效率低” 的痛点,通过精准加热和非接触工艺,实现排线与端子 / PCB 的高可靠性互联,尤其适配消费电子、汽车电子等领域对排线的高密度、微型化需求。

一、核心应用场景:覆盖排线生产全流程

电路板排线的核心需求是 “导通稳定、抗弯折、耐环境”,激光锡焊设备主要应用于排线与连接器、PCB 的焊接环节,具体场景分为 3 类:

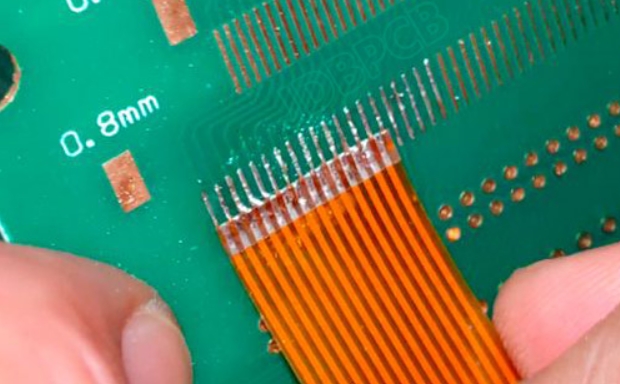

1. FFC/FFC 排线与端子焊接

应用部位:FFC 排线(常见于打印机、笔记本屏幕)与端子(如 ZIF 连接器、板对板端子)的引脚焊接;排线分线处的独立焊点焊接(如多股排线分线后与单个端子连接)。

工艺痛点:FFC 排线厚度仅 0.1-0.3mm,导线间距最小 0.3mm,传统烙铁焊易因压力不均导致排线压伤、断线;人工焊接效率低,焊点一致性差,易出现虚焊。

激光解决方案:

采用 976nm 半导体激光,搭配 CCD 视觉定位(精度 ±0.01mm),光斑缩小至 80-150μm,精准对准每根排线引脚,避免相邻导线短路。

通过自动送锡机构同步输送锡丝(直径 0.2-0.3mm),激光脉冲时间控制在 0.1-0.3 秒,热影响区<0.2mm,杜绝排线绝缘层熔化或导线氧化。

支持连续焊点编程,单条 FFC 排线(如 20pin)焊接时间可缩短至 5-10 秒,效率是人工烙铁焊的 3-5 倍。

2. FPC 排线与 PCB 焊接

应用部位:FPC 排线(如手机主板排线、汽车中控排线)与 PCB 板的焊盘焊接;柔性排线折叠处的焊点加固(如可穿戴设备的弯折排线)。

工艺痛点:FPC 排线基材为 PI/PET,耐温性差(通常<200℃),传统回流焊整体加热易导致基材褶皱、焊盘脱落;排线折叠处焊点需抗弯折,人工焊接的焊点强度不足,易在使用中断裂。

激光解决方案:

选用铋基低温锡膏(熔点 138-150℃),配合 10-20W 低功率激光,实现局部低温焊接,FPC 基材温度控制在 80℃以下,避免变形。

采用 “点扫结合” 焊接路径,对折叠处焊点进行多脉冲加固,焊点金属间化合物(IMC)层厚度均匀,弯折测试(180° 反复弯折 500 次)后导通电阻无变化,可靠性比传统工艺提升 40%。

集成真空吸附夹具固定 FPC,防止焊接时排线移位,焊点良率稳定在 99.5% 以上。

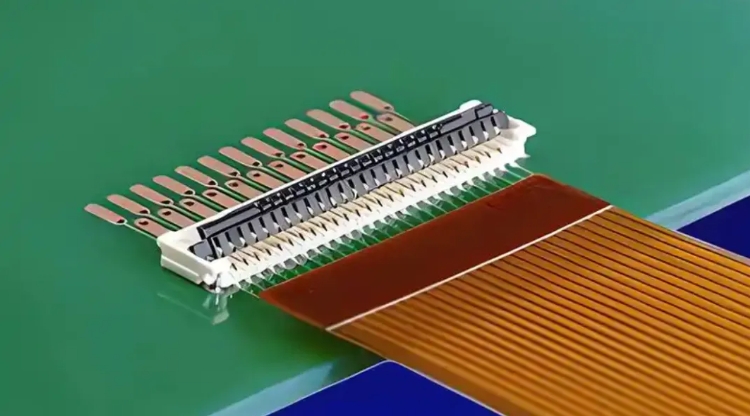

3. 高密度排线与微型连接器焊接

应用部位:消费电子(如智能手表)的高密度排线(pin 间距 0.2mm 以下)与微型连接器(如 BTB 连接器)的焊接;工业控制设备中多股排线(如 40pin 以上)的批量焊接。

工艺痛点:pin 间距<0.2mm 时,传统热风焊易出现 “桥连”(相邻引脚短路);多股排线批量焊接时,人工操作难以保证每根引脚焊锡量一致,易导致部分焊点虚焊。

激光解决方案:

采用振镜扫描激光系统,光斑可快速切换形状(圆形、线性),针对 0.2mm 间距引脚,使用 100μm 线性光斑一次性覆盖单排引脚,避免桥连,焊接速度达 100 点 / 分钟。

通过称重式送锡控制,精准控制每点焊锡量(误差 ±0.001g),多股排线批量焊接时,焊点一致性偏差<5%,彻底解决人工操作的随机性问题。

焊接后通过 AOI 光学检测,自动识别虚焊、桥连等缺陷,不良品实时剔除,降低后续返工成本。

二、相比传统焊接的核心优势

电路板排线生产对 “精度、效率、可靠性” 要求极高,激光锡焊设备通过技术特性精准匹配这些需求,优势主要体现在 3 点:

1. 保护排线基材,降低损伤率

激光焊接为非接触式工艺,无机械压力,避免烙铁焊对排线的压伤、断线问题;局部加热特性使热影响区<0.2mm,FPC/FFC 基材温度远低于耐受极限,损伤率从传统工艺的 5% 降至 0.3% 以下。

2. 提升焊点一致性与可靠性

激光参数(功率、时间、焊锡量)可数字化调控,每焊点加热过程高度一致,避免人工焊接的 “多锡、少锡” 问题;焊点机械强度高,抗拉力达 500g 以上,满足排线长期插拔或弯折的使用场景。

3. 适配自动化量产,降本增效

可与排线裁切、端子组装设备集成,形成 “裁切 - 焊接 - 检测” 自动化生产线,单台设备日产能达 2 万 - 5 万点,效率是人工的 5-8 倍;减少人工成本的同时,降低人为误差导致的报废率,综合生产成本降低 30%。

三、关键工艺控制要点

为确保排线焊接质量,需重点控制以下 3 个核心参数:

激光参数匹配:根据排线类型调整 ——FFC 排线焊接用 808nm 波长、10-15W 功率、0.1-0.2 秒脉冲;FPC 排线焊接用 915nm 波长、15-20W 功率、0.2-0.3 秒脉冲,避免功率过高导致基材碳化。

焊锡选择:FFC 排线优先用 0.2mm 直径锡丝(如 Sn63Pb37),确保焊锡量精准;FPC 排线用铋基低温锡膏,适配基材耐温性;高密度排线用无铅锡膏(SAC305),满足环保要求。

定位与固定:采用 “视觉定位 + 真空吸附” 双重保障,视觉精度≥2000 万像素,确保光斑与引脚对齐;真空吸附压力控制在 0.02-0.05MPa,防止排线变形或移位。

为什么使用976nm半导体激光器

在激光锡焊设备中选用 976nm 激光器,核心逻辑是其波长对锡料、金属焊盘的吸收效率与设备集成性、成本的平衡,尤其适配中高功率焊接场景(如电路板排线、车载电子元件),能兼顾焊接效率与对基材的保护性,是 808nm、1064nm 波长激光器外的优质补充选项。

一、核心优势:波长特性适配焊接需求

976nm 作为近红外波段,其光子能量与锡料、金属的吸收特性高度匹配,是其能用于激光锡焊的核心原因。

锡料与金属吸收率均衡:976nm 波长对常见锡料(如 Sn-Pb、SAC305 无铅锡膏、铋基低温锡膏)的吸收率约为 65%-75%,对铜、镍等焊盘金属的吸收率约为 70%-80%。这一吸收率介于 808nm(吸收率 75%-85%)和 1064nm(吸收率 55%-65%)之间,既能保证快速熔融锡料(0.1-0.8 秒),又无需过高功率,避免热量过度累积损伤基材(如 FPC 排线、车载屏显的敏感元件)。

穿透深度适中,避免底层过热:相比 808nm 波长(穿透深度较浅,易集中加热表层),976nm 的穿透深度略深,可让锡料从表层到内层均匀受热,减少 “表层熔融、内层未熔” 的虚焊风险;同时又不像 1064nm(穿透深度过深)那样易导致底层焊盘或基材过热,尤其适合多层排线、厚焊盘的焊接场景(如电路板排线与 PCB 的连接)。

二、关键特性:适配设备集成与量产需求

除波长优势外,976nm 激光器的物理特性和使用成本,也使其在锡焊设备中具备应用价值。

电光转换效率高,能耗可控:976nm 半导体激光器的电光转换效率约为 35%-45%,高于 1064nm 固体激光器(10%-20%),接近 808nm 半导体激光器(40%-50%)。在相同焊接效果下,其耗电量比 1064nm 设备低 30% 以上,长期量产可显著降低能耗成本,尤其适合高功率、长时间连续焊接(如电路板排线的批量生产)。

体积紧凑,易集成自动化设备:976nm 激光器多采用模块化设计,单个激光头体积与 808nm 相近(约为 1064nm 固体激光器的 1/4-1/6),可轻松集成到激光锡焊设备的多轴运动平台、视觉定位系统中,适配电路板排线、车载电子等需要紧凑布局的自动化生产线,无需额外预留庞大的设备空间。

功率稳定性强,适合批量生产:976nm 激光器的输出功率波动范围通常<±2%,远低于 1064nm 激光器(波动范围 ±5%),且在长期工作(8-24 小时连续运行)中,波长漂移量<1nm,能保证每一个焊点的加热过程高度一致,焊点合格率稳定在 99.5% 以上,满足电路板排线、车载屏显等批量生产对一致性的高要求。

三、适配的锡焊应用场景

基于上述特性,976nm 激光器更适合中高功率、对加热均匀性要求较高的焊接场景,尤其在之前提到的领域中表现突出。

电路板排线焊接:针对 FFC/FPC 排线(厚度 0.1-0.3mm)与 PCB、端子的焊接,976nm 激光器可通过 20-40W 功率、0.2-0.5 秒脉冲,实现排线引脚的均匀受热,避免因功率过高导致排线绝缘层熔化,或功率不足导致虚焊;同时适配 0.3-0.8mm 间距的高密度排线,减少相邻引脚短路风险。

车载屏显元件焊接:在车载屏显的驱动芯片(QFN/CSP 封装,引脚间距 0.2-0.5mm)、电源模块焊接中,976nm 激光器的适中穿透深度可让芯片引脚与焊盘充分熔融,形成稳定的金属间化合物(IMC)层,满足汽车电子抗振、耐高温的可靠性要求(如 - 40℃~85℃冷热循环无失效)。

中厚焊盘焊接:针对厚度>0.2mm 的焊盘(如工业控制设备的电路板排线焊盘),976nm 的穿透深度可确保焊盘与锡料充分结合,避免 “焊盘未熔、锡料仅附着表层” 的假焊问题,提升焊点机械强度(抗拉力≥500g),满足工业设备长期使用的耐久性需求。

四、应用注意事项

使用 976nm 激光器进行锡焊时,需重点关注以下两点,以保证焊接质量:

参数匹配需精准:由于 976nm 吸收率介于 808nm 和 1064nm 之间,需根据焊接对象调整参数 —— 焊接薄 FPC 排线、低温锡膏时,功率控制在 15-25W,脉冲时间 0.1-0.3 秒;焊接厚焊盘、SAC305 锡膏时,功率提升至 30-45W,脉冲时间 0.3-0.8 秒,避免参数不当导致虚焊或基材损伤。

配合氮气保护提升稳定性:976nm 焊接时,锡料受热均匀但也易因暴露在空气中氧化,尤其在高功率焊接(>30W)时,需通入氮气(流量 5-10L/min)保护焊点,避免氧化层影响焊接可靠性,同时提升焊点光泽度,减少后续检测返工率。