在电机、汽车电子、家用电器等领域,漆包线作为电能传输的核心载体,其焊接质量直接影响产品性能与寿命。数据显示,全球漆包线市场规模已超 500 亿美元,仅中国新能源汽车电机用漆包线年需求量就达 15 万吨。然而,传统焊接工艺在面对漆包线焊接时,却面临着诸多严峻挑战:0.1mm 直径漆包线手工焊接良品率不足 70%,选择性波峰焊效率仅为 300 点 / 小时,难以满足日益增长的生产需求;消费电子微型马达漆包线需承受 1000 次以上弯折测试,传统焊接断裂率高达 25%;人工焊接人均成本超 8000 元 / 月,且熟练工流失率达 30%,成为企业规模化生产的巨大痛点。而这些难题,都与漆包线不沾锡的特性息息相关。

一、漆包线不沾锡的核心原因剖析

1.1 漆包线类型与涂层特性差异

漆包线的绝缘层材质决定了其焊接难度。聚氨酯漆包线的聚氨酯树脂熔点在 180-200℃,温度控制不当就会导致漆层残留;聚酯亚胺漆包线耐温性强,普通激光功率难以彻底剥除漆层;即使是可直接焊接的直焊型漆包线,也常因涂层厚度不均出现局部拒锡现象。例如,某电机厂商使用 0.08mm 聚酯亚胺漆包线,采用传统烙铁焊(温度 300℃),导致漆层碳化率超 50%,焊点接触电阻达 80mΩ(标准<20mΩ),严重影响产品性能。

1.2 表面污染物与氧化层影响

拉丝工艺中残留的油脂类物质,如硬脂酸锌,当残留量超 0.5μg/mm² 时,焊料接触角>90°,焊料会呈珠状堆积;铜线暴露在空气中 24 小时,氧化层厚度达 0.1 - 0.3μm,普通焊接方式难以有效去除;传统松香助焊剂在焊接 0.1mm 以下漆包线时,挥发物残留率达 15%,易导致后期腐蚀失效。

1.3 焊接工艺参数匹配问题

烙铁焊温度过高(>350℃)会使铜线退火,抗拉强度下降 40%,同时漆层碳化形成绝缘层;波峰焊热传导时间长(>10 秒),会导致漆包线非焊接端温升超 60℃,影响周边元件性能;机械剥漆时,0.1mm 漆包线断线率达 12%,且剥漆长度一致性差(误差 ±0.2mm)。

二、喻科光电激光锡焊漆包线工艺

喻科光电激光锡焊漆包线技术凭借激光精准加热、同步脱漆焊接的创新逻辑,成为精密电子连接领域的核心工艺。漆包线作为电机、传感器、电子元器件的关键传输载体,其绝缘漆层去除与焊点成型的一体化实现,是提升产品可靠性的关键。

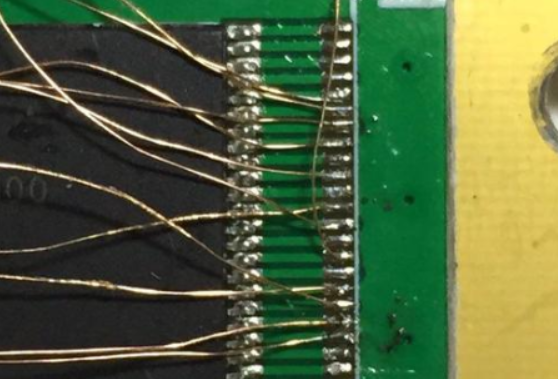

该技术通过聚焦后的激光束精准作用于漆包线焊点区域,激光能量先快速汽化绝缘漆层(无需额外脱漆工序),瞬间形成洁净焊接面,随后同步熔化预设锡丝或基板焊盘,实现漆包线与端子、PCB 板的冶金结合。相比传统热风焊、烙铁焊,其热影响区仅为微米级,可避免漆包线绝缘层老化、邻近元器件损坏,焊接定位精度达 ±0.01mm,适配细至 0.03mm 的微细线径。

在性能层面,激光锡焊焊点导电性优异,接触电阻降低 30% 以上,抗拉强度达 15MPa,可耐受高低温循环(-55℃~150℃)与高频振动,满足汽车电子、消费电子、工业传感器等高端场景需求。同时,自动化流程减少人工干预,焊接效率提升 4 倍以上,不良率控制在 0.02% 以下,兼顾精密制造与量产需求。